Цель

Увеличение продаж складских позиций товаров, которые постоянно должны быть на складе с целью обеспечения «мгновенных» продаж. Клиент пришел (приехал, позвонил), заплатил, забрал.

Вторичная задача — уменьшение уровня складских запасов со снижением загруженности производства.

Складская позиция (СП) – стандартная номенклатурная позиция продукции, которая требует постоянного наличия остатков на складе в силу необходимости «мгновенной» отгрузки клиенту по первому требованию (в отличие от номенклатурных позиций, производимых и отгружаемых на заказ). Характерный пример – кефир в супермаркете. Никто никогда не будет заказывать кефир за неделю. Просто уйдет в другой магазин.

Решение

Принципы и механизмы.

Динамическое Управление Складскими Запасами, базируясь на принципе «Производство для обеспечения наличия (Make to Availability, MTA)».

В области планирования:

Концепция динамического запаса, единая система приоритетов, цветовые зоны.

В области контроля за исполнением плана: механизм назначения ресурсов на работу в соответствии с приоритетом рабочего заказа (в соответствии с цветовой зоной);

В решении для производства для обеспечения наличия используется запас, измеряемый в штуках.

Для каждой Складской позиции (СП) первичный (начальный) размер складского запаса рассчитывается по принципу:

Максимальное прогнозируемое потребление данной позиции в течение времени пополнения данной СП (например, производство – 7 календарных дней + доставка 2 дня = 9 дней).

Алгоритм процесса пополнения:

Регулярно, минимум один раз в течение срока пополнения (т.е. раз в 9 дней), производится мониторинг отгрузок (потребления со склада) каждой позиции и размера остатков.

Планово-диспетчерская служба (или аналогичная по функциям) по результатам анализа немедленно по окончании 9 дней создает рабочий заказ на объем потребления (сколько ушло со склада) и запускает его в производство со сроком выполнения в пределах 1-го (ближайшего) периода производства. Приоритет рабочему заказу назначается на основании оставшегося запаса на складе по отношению к общему размеру запаса и времени до окончания текущего срока пополнения.

Производство вправе группировать заказы в пределах текущего срока пополнения (7 календ, дней). При этом необходимо закрыть (выполнить и сдать на склад) все заказы до окончания текущего периода пополнения. Даже если суммарное количество в заказе составляет 1 шт.

Не допускается формировать заказы и производить продукцию «вперед», с количеством, выходящим за пределы потребного запаса. Даже при наличии временно свободных производственных мощностей!

Одновременно ведется статистика наличия товара на складе.

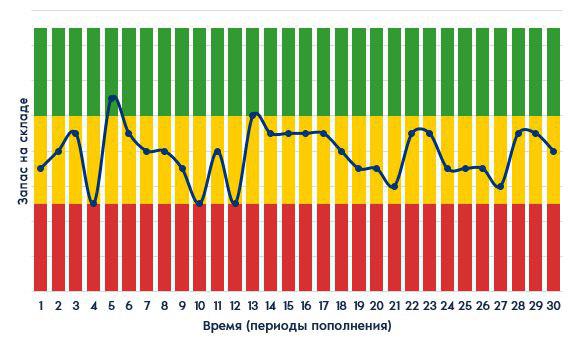

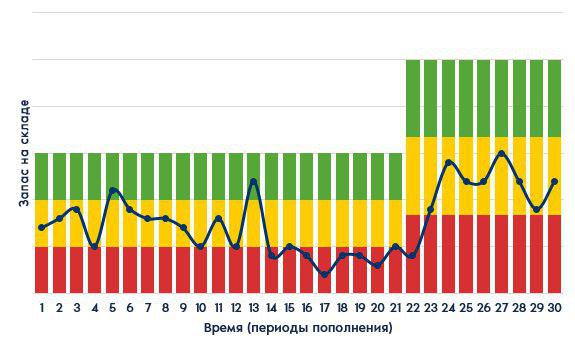

Цветовое обозначение статуса целевых объемов складских запасов ведется по принципу светофора.

Все разбивается на три равные части.

Верхняя треть, когда уровень запаса составляет 66,67–100%, окрашивается в зеленый цвет.

Средняя треть – 33,34–66,66% – в желтый,

Нижняя треть – 0–33,33% – в красный цвет.

Идеальный уровень запаса должен поддерживаться в желтой зоне. Когда он систематически (т.е. неоднократно за период пополнения) опускается в красную зону, требуются корректирующие действия, обеспечивающие прибытие пополнения до того, как запас будет исчерпан полностью.

«Прогнозируемое потребление данной позиции в течение времени пополнения (производства) данной СП» используется только для расчета НАЧАЛЬНОГО объема запаса каждой СП. Как только запас рассчитан, начинается его пополнение и изменение в соответствии с потреблением из него.

Управление складом означает его постоянный мониторинг, действия по предотвращению полного истощения и корректировку размера в соответствии с тем, какой объем находится на складе и как долго.

Динамическое Управление складом - корректировки объема запаса. Корректировка (ВСЕГО целевого уровня) проводится тогда, когда запас на складе попадает надолго или глубоко в красную зону или остается слишком долго в зеленой зоне.

Объем запасов долго или глубоко в красном: если на протяжении одного времени пополнения запас находится в красной зоне слишком долго или попадает в красную зону слишком глубоко, это говорит о необходимости увеличения размера запасов (ВСЕГО целевого уровня) на одну треть. После заказа производству количества запаса для покрытия разницы между прежним целевым уровнем и увеличенным необходимо подождать одно полное время пополнения, пока система отреагирует, без принятия дальнейших решений по размеру запаса, даже если в это время продолжается проникновение в красную зону.

Объем запасов долго в зеленом: если на протяжении определенного времени запас держится в зеленой зоне, это означает либо «медленные» продажи, либо очень быстрое пополнение и говорит о том, что объем запасов слишком велик. ВЕСЬ целевой уровень нужно уменьшить на одну треть.

После уменьшения целевого уровня объем запасов в системе временно становится выше нового целевого. Заказы на пополнение не делаются до тех пор, пока запас не опустится в зеленую зону.

Каждый раз, изменяя целевой объем запасов, прежде чем диагностировать уровень запасов, следует дождаться окончания следующего цикла пополнения. Вносить новые изменения по увеличению или уменьшению объема продукции следует только после завершения второго цикла пополнения запасов.

Последовательность проведения мероприятий.

- Определение времени пополнения. На основании того, что стандартное время выполнения заказов в производство от внешних контрагентов

составляет (к примеру) 5-7 календарных дней, и того, что СП являются стандартными по технологии и материалам, время пополнения можно с запасом определить в 7 календарных дней. Стандартный срок поставки 1-2 дня. Таким образом, срок пополнения – 9 дней. Впоследствии время пополнения (производства) может быть сокращено. - Определение первичного (начального) размер складского запаса.

На основании аналитической выборки выбираются складские позиции с ежемесячным движением (ежедневным, ежемесячным – зависит от конкретного производства).

На основании проведенного анализа собирается список начальных остатков по СП.

- Далее необходимо проводить постоянное динамическое управление запасами по всем СП на основании выше изложенного алгоритма.

- Анализ динамики процесса управления запасами может приводить к выводу о нецелесообразности дальнейшей работы с некоторой СП по принципу постоянного обеспечения запаса на складе и перевести СП в разряд заказных.

- Вместе с тем, необходимо проводить опросы менеджеров и контрагентов на предмет желательных СП и пополнять список СП.

Результатом проведенной работы стало:

- Увеличение продаж по складским позициям на 30%

- Снижение запасов на складе почти в 2 раза. (Ранее объем запасов превышал месячный объем производства)

- Снижение загрузки производства и как следствие ускорение прохода заказных позиций.

- Снижение загрузки менеджера по складским позициям. Разгрузка оператора ПДО.

Приложение – пример программной реализации:

В целях автоматизации процесса мониторинга и запуска заказов в производство несложно применить небольшие программные доработки в существующих планово-учетных системах

Как пример можно привести реализацию автоматизации процесса в широко распространённом программном продукте. Программная реализация была осуществлена силами местного программиста. Без написания концепции, постановки задачи само программирование заняло насколько дней.

Ниже приводится краткое ТЗ:

1. Предварительная настройка:

- Необходимо во всех складских позициях проставить особую отметку «С» - складская.

- Отметка должна иметь историю (быть периодической).

- По всем складским позициям нужно проставить начальный размер складского объема – на основании выборки отдела маркетинга - таблицы EXCEL.

2. Формирование заказов:

- По всем складским позициям необходимо формировать отчет по отгрузкам за период.

- Разовые заказы в объеме размера складского запаса и превышающие его, формируются на общих основаниях и не считаются в движении складских позиций.

- На основании данных по отгрузкам нужно сразу формировать заказы в производство по отгруженным позициям точно в размере отгрузки. Исключение составляет вариант, когда остаток на складе превышает размер целевого уровня. В этом случае заказы не формируются до снижения остатков до нужного объема.

3. Корректировка размера запасов:

- По складским позициям нужно иметь возможность формировать отчет по остаткам на складе с ежедневной историей не менее чем за

месяц, для анализа динамики остатков. - В том же отчете нужно проставлять текущее значение размера складского запаса.

- При систематической или большой разовой выборке запаса за период его пополнения (остатки за период пополнения достигают нижней – красной трети) на следующий период объем должен быть увеличен на 1/3.

- При продолжительном недовыборе запаса (остатки за период пополнения остаются в верхней – зеленой - трети) на следующий период его

нужно сократить на 1/3. - При «нормальном» движении продукции со склада (остатки за период пополнения остаются в средней - желтой - трети) целевой объем не

изменяется.

4. Корректировка списка складских позиций

- о мере необходимости нужно корректировать список складских позиций.

5. Требования к отчету:

- Обеспечить цветовую маркировку остатков:

- 2/3 размера – зеленый;

- 1/3 <, но <= 2/3 – желтый;

- 0 <=, но <= 1/3 – красный;

- Обеспечить отборы и настраиваемые группировки номенклатуры по (как пример):

- Типу;

- Размеру;

- Марке материала

- При нажатии на конкретную номенклатурную позицию необходимо выводить график состояния остатков за последние 18 дней (два срока

пополнения) с отображением соответствующих уровней запаса и тремя цветовыми зонами (см. выше). - При нажатии на клетку с предыдущей сводкой отгрузки необходимо формировать заказ на данное количество (с возможностью

корректировки)